رال لیپت کاغذ کولنگ پیڈ پروڈکشن لائن

2024-05-21 09:59

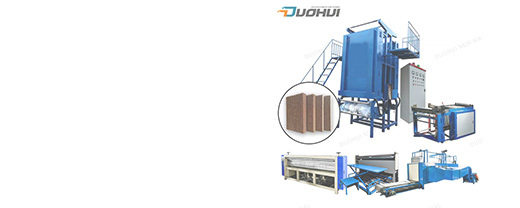

کولنگ پیڈ کی تیاری میں رال لیپت کاغذ کے استعمال میں کئی مراحل اور مخصوص مشینری شامل ہوتی ہے تاکہ یہ یقینی بنایا جا سکے کہ حتمی پروڈکٹ موثر اور پائیدار ہے۔ کولنگ پیڈ بنانے کے لیے پروڈکشن لائن میں استعمال ہونے والے عمل اور مخصوص مشینری کا خاکہ یہ ہے:

1. مواد کی تیاری

رال لیپت کاغذ: یہ بنیادی مواد ہے۔ اس کی پائیداری اور پانی کی مزاحمت کو بہتر بنانے کے لیے کاغذ کو ایک خاص رال کے ساتھ لیپت کیا جاتا ہے۔

رال: استعمال شدہ رال کی قسم اہم ہے۔ اسے پانی کی مزاحمت، طاقت اور لمبی عمر فراہم کرنی چاہیے۔

2. کاغذ کاٹنا اور تشکیل دینا

کاٹنے والی مشین: رال لیپت کاغذ کو عین سائز اور شکلوں میں کاٹا جاتا ہے۔ یہ مشین اس بات کو یقینی بناتی ہے کہ کاغذ کے ٹکڑے یکساں ہوں اور کولنگ پیڈ کے لیے تصریحات کے مطابق ہوں۔

بنانے والی مشین: کاٹنے کے بعد، کاغذ کو بنانے والی مشین میں کھلایا جاتا ہے جہاں اسے فولڈ کر کے مطلوبہ ترتیب میں شکل دی جاتی ہے۔ اس میں اکثر سطح کے رقبے کو زیادہ سے زیادہ کرنے اور کولنگ کی کارکردگی کو بڑھانے کے لیے ایک نالیدار ڈھانچہ بنانا شامل ہوتا ہے۔

3. اسمبلی لائن

لیمینیشن یونٹ: رال لیپت کاغذ کی تہوں کو ایک ساتھ مل کر ایک موٹا پیڈ بنانے کے لیے لیمینیشن کیا جاتا ہے۔ یہ یونٹ تہوں کی کوٹنگ اور بانڈنگ کو بھی یقینی بناتا ہے۔

gluing آلہ: کچھ ڈیزائنوں میں، گلو کو بانڈ کی تہوں پر مضبوطی سے لگایا جاتا ہے۔ مضبوط، پائیدار بانڈ کو یقینی بنانے کے لیے گلو کی قسم اور استعمال کا طریقہ ضروری ہے۔

4. خشک کرنا اور علاج کرنا

خشک کرنے والا تندور: لیمینیشن اور گلونگ کے بعد، پیڈ کو رال اور گلو سیٹ کرنے کے لیے خشک کیا جاتا ہے۔ کاغذ کو وارپنگ یا نقصان سے بچنے کے لیے خشک کرنے کے عمل کو کنٹرول کیا جانا چاہیے۔

کیورنگ چیمبر: یہ مرحلہ یقینی بناتا ہے کہ رال مکمل طور پر ٹھیک ہو جائے، ضروری طاقت اور پانی کی مزاحمت فراہم کرتا ہے۔ علاج کے عمل میں زیادہ سے زیادہ نتائج حاصل کرنے کے لیے مخصوص درجہ حرارت اور اوقات شامل ہو سکتے ہیں۔

5. تراشنا اور ختم کرنا

تراشنے والی مشین: ایک بار جب پیڈ خشک ہو جاتے ہیں اور ٹھیک ہو جاتے ہیں، تو انہیں آخری جہتوں تک تراش لیا جاتا ہے۔ یہ مرحلہ یقینی بناتا ہے کہ تمام پیڈ یکساں ہیں اور مطلوبہ سائز کی وضاحتیں پوری کرتے ہیں۔

فنشنگ کا سامان: اس مرحلے میں کوئی بھی اضافی فنشنگ ٹچز، جیسے کہ کنارے کو ہموار کرنا یا سوراخ کرنا، شامل کیا جاتا ہے۔

6. کوالٹی کنٹرول اور پیکیجنگ

کوالٹی کنٹرول سٹیشن: ہر کولنگ پیڈ کو نقائص کے لیے معائنہ کیا جاتا ہے، جیسے ناہموار لیمینیشن، غلط کیورنگ، یا سائز میں تضاد۔ یہ یقینی بناتا ہے کہ صرف اعلیٰ معیار کے پیڈ ہی پیک اور بھیجے گئے ہیں۔

پیکجنگ مشین: حتمی پروڈکٹ شپمنٹ کے لیے پیک کیا جاتا ہے۔ یہ مشین پیکیجنگ کے عمل کو خودکار کر سکتی ہے، اس بات کو یقینی بناتی ہے کہ ہر پیڈ کو نقل و حمل کے لیے محفوظ طریقے سے پیک کیا جائے۔

کلیدی تحفظات

رال کا معیار: رال کی کوٹنگ کا معیار پیڈ کی کارکردگی کو نمایاں طور پر متاثر کرتا ہے۔ یہ پانی مزاحم اور پائیدار ہونا چاہئے.

ماحولیاتی کنٹرول: پیداواری ماحول میں درجہ حرارت اور نمی کے کنٹرول مسلسل معیار کو یقینی بنانے کے لیے اہم ہیں۔

آٹومیشن: آٹومیشن پیداوار میں کارکردگی اور مستقل مزاجی کو بہتر بنا سکتی ہے، لیکن طویل مدتی کامیابی کے لیے مشینری کا ابتدائی سیٹ اپ اور دیکھ بھال بہت ضروری ہے۔

کولنگ پیڈ کی تیاری میں رال لیپت کاغذ کے استعمال میں کئی مراحل اور مخصوص مشینری شامل ہوتی ہے تاکہ یہ یقینی بنایا جا سکے کہ حتمی پروڈکٹ موثر اور پائیدار ہے۔ کولنگ پیڈ بنانے کے لیے پروڈکشن لائن میں استعمال ہونے والے عمل اور مخصوص مشینری کا خاکہ یہ ہے:

1. مواد کی تیاری

رال لیپت کاغذ: یہ بنیادی مواد ہے۔ اس کی پائیداری اور پانی کی مزاحمت کو بہتر بنانے کے لیے کاغذ کو ایک خاص رال کے ساتھ لیپت کیا جاتا ہے۔

رال: استعمال شدہ رال کی قسم اہم ہے۔ اسے پانی کی مزاحمت، طاقت اور لمبی عمر فراہم کرنی چاہیے۔

2. کاغذ کاٹنا اور تشکیل دینا

کاٹنے والی مشین: رال لیپت کاغذ کو عین سائز اور شکلوں میں کاٹا جاتا ہے۔ یہ مشین اس بات کو یقینی بناتی ہے کہ کاغذ کے ٹکڑے یکساں ہوں اور کولنگ پیڈ کے لیے تصریحات کے مطابق ہوں۔

بنانے والی مشین: کاٹنے کے بعد، کاغذ کو بنانے والی مشین میں کھلایا جاتا ہے جہاں اسے فولڈ کر کے مطلوبہ ترتیب میں شکل دی جاتی ہے۔ اس میں اکثر سطح کے رقبے کو زیادہ سے زیادہ کرنے اور کولنگ کی کارکردگی کو بڑھانے کے لیے ایک نالیدار ڈھانچہ بنانا شامل ہوتا ہے۔

3. اسمبلی لائن

لیمینیشن یونٹ: رال لیپت کاغذ کی تہوں کو ایک ساتھ مل کر ایک موٹا پیڈ بنانے کے لیے لیمینیشن کیا جاتا ہے۔ یہ یونٹ تہوں کی کوٹنگ اور بانڈنگ کو بھی یقینی بناتا ہے۔

gluing آلہ: کچھ ڈیزائنوں میں، گلو کو بانڈ کی تہوں پر مضبوطی سے لگایا جاتا ہے۔ مضبوط، پائیدار بانڈ کو یقینی بنانے کے لیے گلو کی قسم اور استعمال کا طریقہ ضروری ہے۔

4. خشک کرنا اور علاج کرنا

خشک کرنے والا تندور: لیمینیشن اور گلونگ کے بعد، پیڈ کو رال اور گلو سیٹ کرنے کے لیے خشک کیا جاتا ہے۔ کاغذ کو وارپنگ یا نقصان سے بچنے کے لیے خشک کرنے کے عمل کو کنٹرول کیا جانا چاہیے۔

کیورنگ چیمبر: یہ مرحلہ یقینی بناتا ہے کہ رال مکمل طور پر ٹھیک ہو جائے، ضروری طاقت اور پانی کی مزاحمت فراہم کرتا ہے۔ علاج کے عمل میں زیادہ سے زیادہ نتائج حاصل کرنے کے لیے مخصوص درجہ حرارت اور اوقات شامل ہو سکتے ہیں۔

5. تراشنا اور ختم کرنا

تراشنے والی مشین: ایک بار جب پیڈ خشک ہو جاتے ہیں اور ٹھیک ہو جاتے ہیں، تو انہیں آخری جہتوں تک تراش لیا جاتا ہے۔ یہ مرحلہ یقینی بناتا ہے کہ تمام پیڈ یکساں ہیں اور مطلوبہ سائز کی وضاحتیں پوری کرتے ہیں۔

فنشنگ کا سامان: اس مرحلے میں کوئی بھی اضافی فنشنگ ٹچز، جیسے کہ کنارے کو ہموار کرنا یا سوراخ کرنا، شامل کیا جاتا ہے۔

6. کوالٹی کنٹرول اور پیکیجنگ

کوالٹی کنٹرول سٹیشن: ہر کولنگ پیڈ کو نقائص کے لیے معائنہ کیا جاتا ہے، جیسے ناہموار لیمینیشن، غلط کیورنگ، یا سائز میں تضاد۔ یہ یقینی بناتا ہے کہ صرف اعلیٰ معیار کے پیڈ ہی پیک اور بھیجے گئے ہیں۔

پیکجنگ مشین: حتمی پروڈکٹ شپمنٹ کے لیے پیک کیا جاتا ہے۔ یہ مشین پیکیجنگ کے عمل کو خودکار کر سکتی ہے، اس بات کو یقینی بناتی ہے کہ ہر پیڈ کو نقل و حمل کے لیے محفوظ طریقے سے پیک کیا جائے۔

کلیدی تحفظات

رال کا معیار: رال کی کوٹنگ کا معیار پیڈ کی کارکردگی کو نمایاں طور پر متاثر کرتا ہے۔ یہ پانی مزاحم اور پائیدار ہونا چاہئے.

تازہ ترین قیمت حاصل کریں؟ ہم جلد از جلد جواب دیں گے (12 گھنٹوں کے اندر)